实点科技IO-Link总线I/O在汽车钣金焊接线夹具设备中的应用

汽车钣金焊接线是汽车制造中的关键环节,其通过多台焊接夹具的协同作业,完成车身钣金件的定位、夹紧与焊接,保障车身结构的精度与强度。

本期案例使用的实点科技产品

(IO-Link主站,PROFINET 8通道Class-A接口,IP67)

(IO-Link Hub,16通道可配置输入/输出,PNP,IP67)

(IO-Link Hub,16通道数字量输入,PNP,IP67)

(IO-Link Hub,16通道数字量输出,PNP,IP67)

一、生产工艺介绍

汽车钣金焊接线采用先进的焊接工艺,具体流程为:工件上料→定位夹紧→焊接执行→状态监测→工件流转

【工件上料】

工业机器人将钣金件放置于焊接夹具上,确保工件定位准确。

【定位夹紧】

夹具通过气缸驱动定位销与夹紧臂,实现工件的精准固定,防止焊接过程中发生偏移。

【焊接执行】

焊接机器人进行多点焊接,确保焊接强度和质量符合工艺要求。

【状态监测】

实时监测夹具状态,包括气缸位置、焊接完成信号等,确保各夹具与机器人协调运作。

【工件流转】

焊接完成后夹具自动松开,工件流入下一工位,继续后续加工流程。

二、I/O模块应用方式

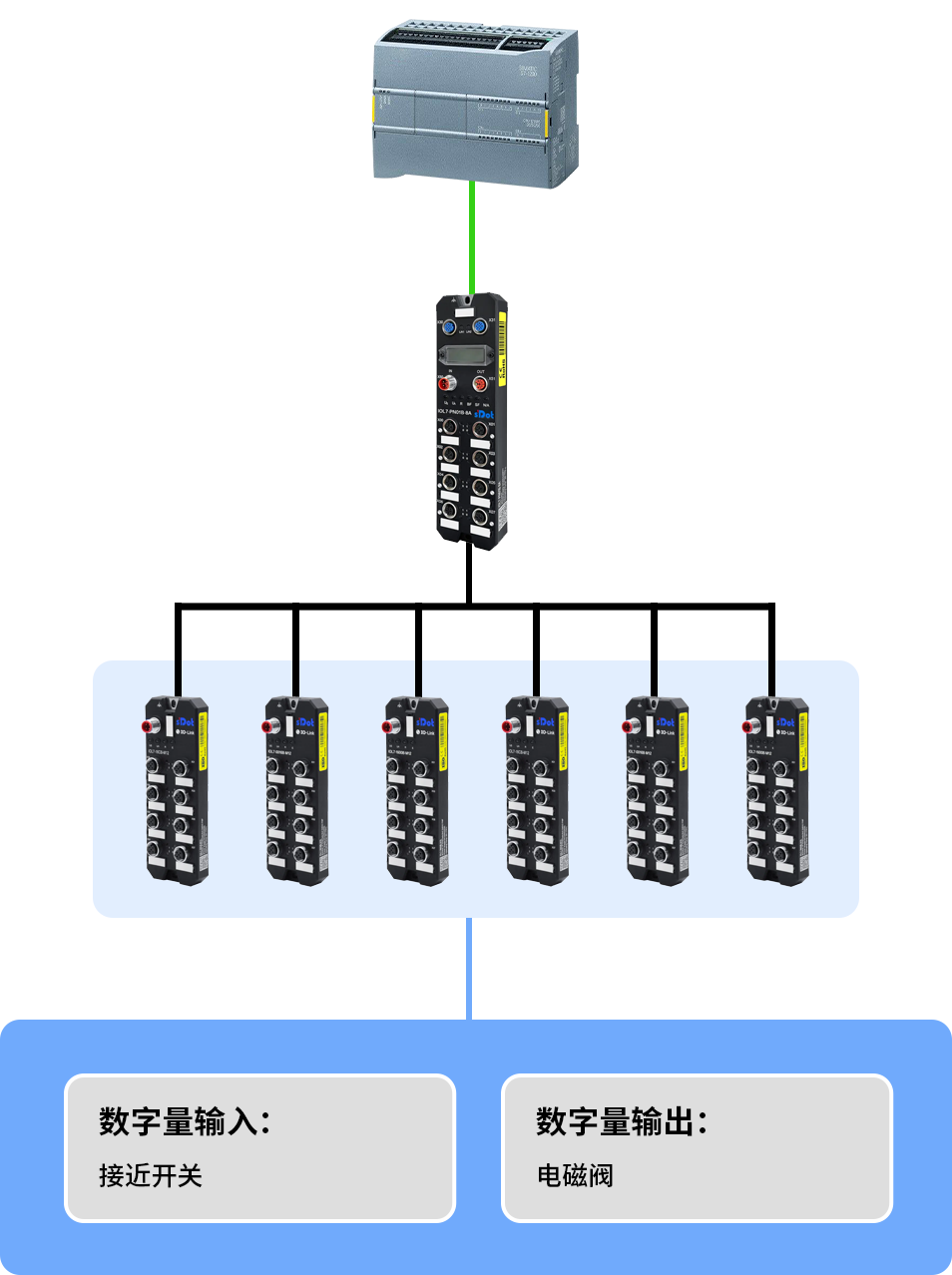

本案例中,焊接线采用PROFINET总线协议,西门子S7-1200 PLC作为主控制器,通过总线网络连接多个实点科技IO-Link总线I/O主站模块IOL7-PN01B-8A,每个主站模块再连接6个从站模块(包括IOL7-16CB-M12、IOL7-1600B-M12、IOL7-0016B-M12)。一套焊接夹具对应一个主站及其从站组,一个机器人工作站共配置4套夹具单元。

主站模块IOL7-PN01B-8A实现PLC与从站间的数据交互,支持远程参数配置与实时状态诊断。各从站模块IOL7-16CB-M12、IOL7-1600B-M12、IOL7-0016B-M12均用于连接接近开关与气缸电磁阀,实现信号采集与执行控制:输入模块采集夹具状态信号,输出模块驱动气缸动作,确保焊接流程同步精准。

三、方案优化成效

采用实点科技IO-Link总线I/O方案后,系统在保持高性能的同时,有效优化了布线结构与运维模式。主站与从站之间通过标准线缆连接,远程参数配置与实时诊断功能提升了调试与维护效率,同时系统的抗干扰能力与稳定性得到保障。

四、实点科技IO-Link总线I/O

实点科技的IO-Link总线I/O模块,可适配EtherCAT、PROFINET等总线协议,具有插拔式连接、诊断选项、IP67 防护等级、抗冲击、抗震动等特点。实点科技IO-Link 总线I/O广泛应用于汽车制造、物流等工业场景,能够实现设备快速连接、数据高效传输和系统智能管理,提高生产效率。