实点科技远程I/O模块 XB6S在酿酒生产线中的应用

酿酒生产线涵盖了原料处理、发酵、蒸馏、陈酿及灌装等多个环节,其生产过程的自动化、精准化程度直接关系到酒的品质、生产效率以及企业的经济效益。在当今酒类市场竞争激烈且生产工艺要求日益精细化的背景下,远程I/O模块为酿酒生产线的自动化升级与精准控制提供了关键技术支持,助力酿酒企业实现智能化酿造。

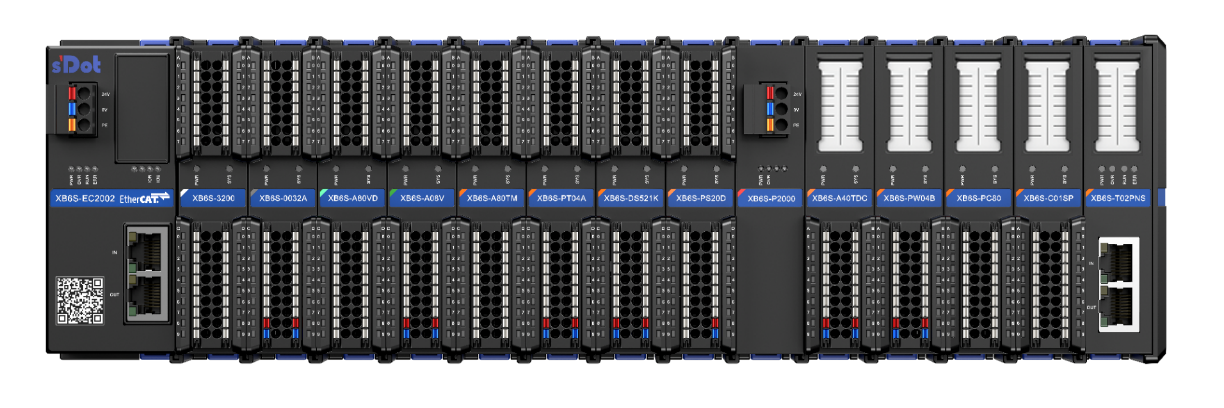

本期案例使用的实点科技产品 XB6S-PN2002、XB6S-3200、XB6S-0032B、XB6S-A80TM等

一、生产工艺介绍

智能化酿酒生产线核心流程:原料投料→发酵温控→窖池环境监测→灌装线联动

【原料投料】

原料经预处理后,通过传送带输送至发酵罐,投料口传感器触发系统启动信号。

【发酵温控】

发酵罐内温度需按工艺曲线动态调节,温度偏差超过阈值将触发自动补偿机制。

【窖池环境监测】

实时采集窖池内的温湿度、氧气浓度等参数,确保微生物发酵环境稳定。

【罐装线联动】

完成陈酿的酒液通过输送管道进入灌装线,灌装阀、封口机、贴标机等设备需按时序协同动作。

二、I/O模块应用方式

系统采用PROFINET协议,实点科技数字量输入模块XB6S-3200、数字量输出模块XB6S-0032B与温度采集控制模块XB6S-A80TM通过耦合器XB6S-PN2002接入西门子PLC S7-1500,实现高效的数据交互与协同工作。

XB6S-3200采集现场传感器信号,包括发酵罐搅拌电机运行状态、灌装线阀门开闭信号、窖池门禁开关检测等数字量输入信号等,并且实时反馈投料口传感器触发状态,确保原料输送流程精准启停;XB6S-0032B输出控制指令至发酵罐搅拌器、灌装线电磁阀、窖池通风装置等执行机构,并根据PLC逻辑驱动灌装线分瓶器、封口机等设备按预设时序动作,保障生产节拍一致性;XB6S-A80TM实时监测发酵罐各区域温度分布,结合PLC算法动态调节冷却水阀开度,实现±0.5℃精度温控,避免传统方案中温度漂移导致的品质波动。

由于酿酒工艺复杂,随着生产规模扩大与工艺精细化要求提升,该企业的传统方案暴露出显著短板:多流程协同作业导致点位扩展需求激增;在涉及温度控制等关键环节,模块间兼容性不足、扩展灵活性低;频繁调试与维护成本高,严重制约生产效率与工艺标准化。实点科技远程I/O XB6S系列产品单片I/O模块最大可扩展至32片I/O,支持灵活配置数字量、模拟量及专业温度控制功能模块,精准适配发酵车间温湿度监测等多场景需求;插片式设计支持即插即用,大幅简化布线与调试流程,减少现场施工量;同时,模块内的抗干扰设计,也能有效降低信号干扰风险,提升系统稳定性。

使用实点科技的远程I/O XB6S解决方案后,其抗干扰与灵活扩展的能力得到了企业高度认可,并计划在新投产的智能化酿酒车间继续应用,期望通过技术升级实现酿造流程精准控制、设备运维数字化管理,进一步巩提升生产效率。

三、高可靠远程I/O模块XB6S系列产品

实点科技远程I/O模块XB6S系列产品适配多种总线协议,拥有运动控制、温度采集等功能模块;产品经过严格的EMC测试,超强抗扰,拒绝掉线;支持诊断、告警、异常日志记录,智能反馈,使用便捷。