实点科技远程I/O模块XB6S在半导体划片机中的应用

半导体划片机用于将晶圆精密切割为独立芯片单元,需完成圆晶分离、切割轨迹控制、冷却系统监控及封装数据记录等工序。设备需同步处理微米级运动指令与多类型信号,对实时性和抗干扰性要求严苛。实点科技远程I/O模块XB6S系列通过EtherCAT总线实现高速协同控制,保障±1μm切割精度。

本期案例使用的实点科技产品

XB6S-3200、XB6S-1600、XB6S-1616A、XB6S-0032A

XB6S-A40V、XB6S-A40TM、XB6S-PL20D

一、生产工艺介绍

自动化划片流程:圆晶分离→切割控制→冷却监控→封装记录

【圆晶分离】

真空吸附平台固定晶圆,机械臂完成位置校准。

【切割控制】

高速主轴驱动砂轮沿切割道行进,实现晶粒分离。

【冷却监控】

流量计编码器实时反馈冷却液流量,温度模块同步采集主轴与冷却液温度。

【封装记录】

切割完成后系统自动存储温度、压力及流量数据。

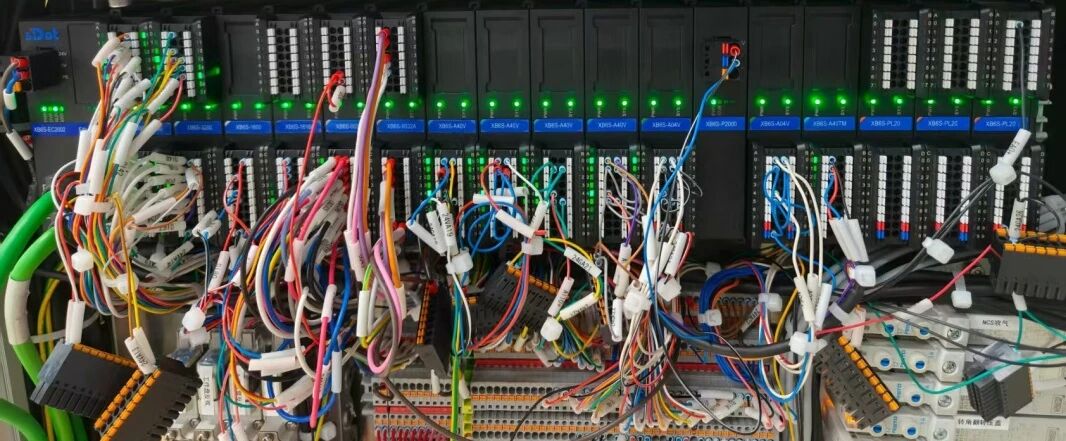

二、I/O模块应用方式

系统以研华MIC-7700工控机为主站,通过EtherCAT耦合器XB6S-EC2002连接多类型I/O模块。工控机负责运动控制算法、温度PID调节及切割逻辑运算,模块按信号类型分组部署——

数字量输入模块XB6S-3200/XB6S-1600:采集限位开关、真空压力传感器及安全门信号

数字量输出模块XB6S-1616A/XB6S-0032A:输出电磁阀通断控制信号、冷却泵启停指令信号

模拟量电压输入模块XB6S-A40V:采集主轴电流传感器输出的模拟电压信号(0-10V)及振动传感器输出的电压信号

温度采集模块XB6S-A40TM:采集PT100温度传感器信号,实时监测主轴/冷却液双路温度

增量式编码计数器模块XB6S-PL20D:接收流量计5V差分编码器的AB相脉冲信号

各模块专注信号采集与执行控制,与工控机协同保障切割系统的高实时性与稳定性。

三、方案优化成效

相较客户原有的其他品牌一体式及插片式I/O方案,XB6S系列通过模块化集成简化了布线架构,在保持同等切割精度的同时降低综合运维成本。多类型模块协同工作,其抗干扰设计有效保障系统在高频电磁环境下的稳定性,显著提升设备运行可靠性。

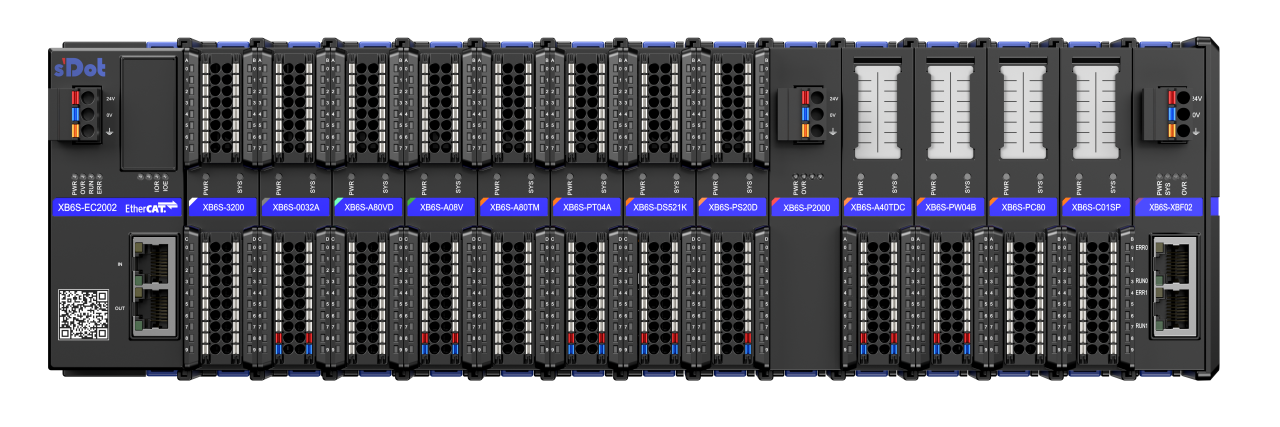

四、高可靠远程I/O模块XB6S系列

实点科技远程I/O模块XB6S系列产品适配多种总线协议,拥有运动控制、温度采集等功能模块;产品经过严格的EMC测试,超强抗扰,拒绝掉线;支持诊断、告警、异常日志记录,智能反馈,使用便捷。

相关产品

XB6S-EC2002

EtherCAT总线耦合器模块(旗舰款)

XB6S-3200

32通道数字量输入模块,输入NPN/PNP兼容,输入滤波默认3ms

XB6S-1600

16通道数字量输入模块,输入NPN/PNP兼容,输入滤波默认3ms

XB6S-1616A

16通道数字量输入16通道数字量输出模块,输入NPN/PNP兼容,输入滤波默认3ms ,输出NPN型

XB6S-0032A

32通道数字量输出模块,输出NPN型

XB6S-A40V

4通道模拟量电压输入模块,单端信号,量程可调:Disable、-10V~+10V、0V~10V、-5V~+5V、0V~5V、1V~5V

XB6S-A40TM

4通道热电阻、热电偶温度采集模块

XB6S-PL20D

2通道增量式编码器计数,5V-差分,1MHz